CAEfatigue Programının Teorik Temelleri

HAZIRLAYAN |

Betül ABLAY Yapısal Analiz Mühendisi |

Tarih : 19/ 07 / 2024

Yorulma, normalde tek seferde uygulandığında herhangi bir hasar meydana getirmeyecek seviyede olan, ancak tekrarlı şekilde uygulandığında çatlak veya kırılma şeklinde hasar gelme durumudur. Çatlağın ucundaki çentik lokal gerilme yığılmasına neden olur. Böylece çatlağın ucu tekrarlı plastik deformasyona uğramaktadır. Ömrün büyük kısmı ilk çatlağın oluşmasına kadar geçen sürede harcanır. Dr. Neil Bishop tarafından 2013 yılında CAEfatigue programı geliştirilmiş olup; MSC Software yazılımlarına ise Mart 2020 de katılmıştır. Yorulma, rassal cevap, yük yönetimi ve test tasarımı paketi sunmaktadır. CAEfatigue içinde CF time, CF random, CF frequency, CF premium ve PSD veri tabanı bulunmaktadır. PSD veri tabanı havacılık ve otomotiv benzeri sektörlerde sık sık kullanılmaktadır.

Bu teknik yazımızda CAEfatigue programının alt temelinde yatan teorik konular baz alınmaktadır.

Yorulma Nedir?

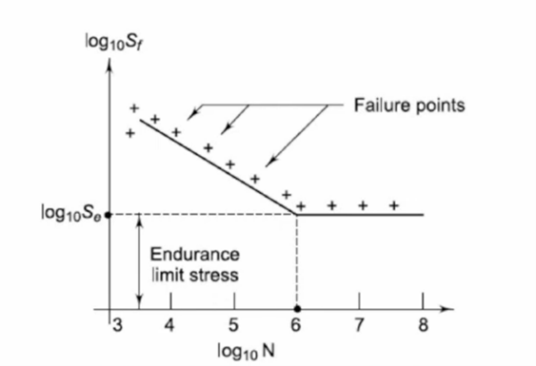

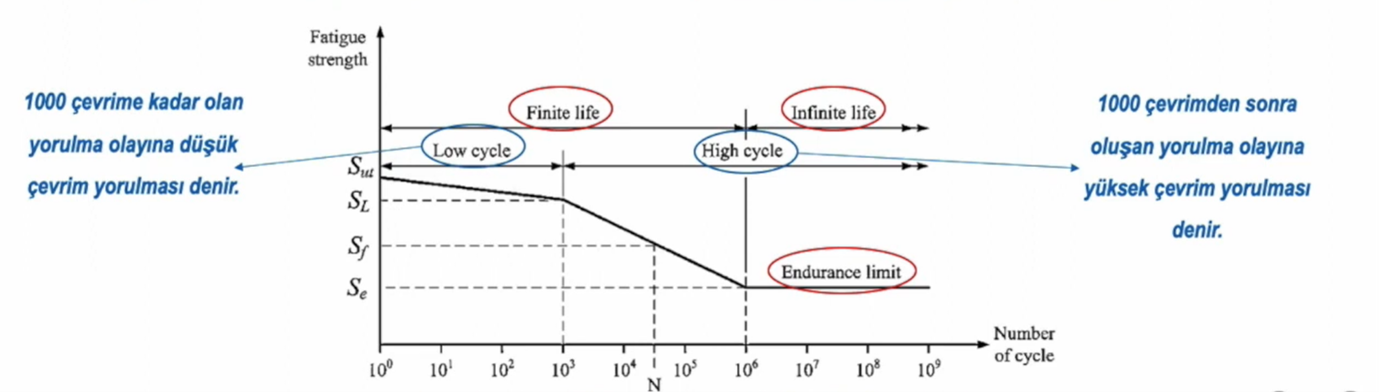

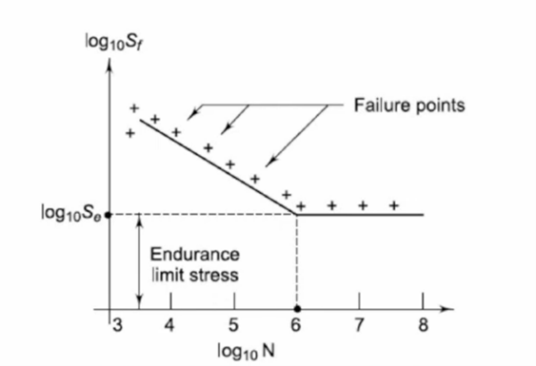

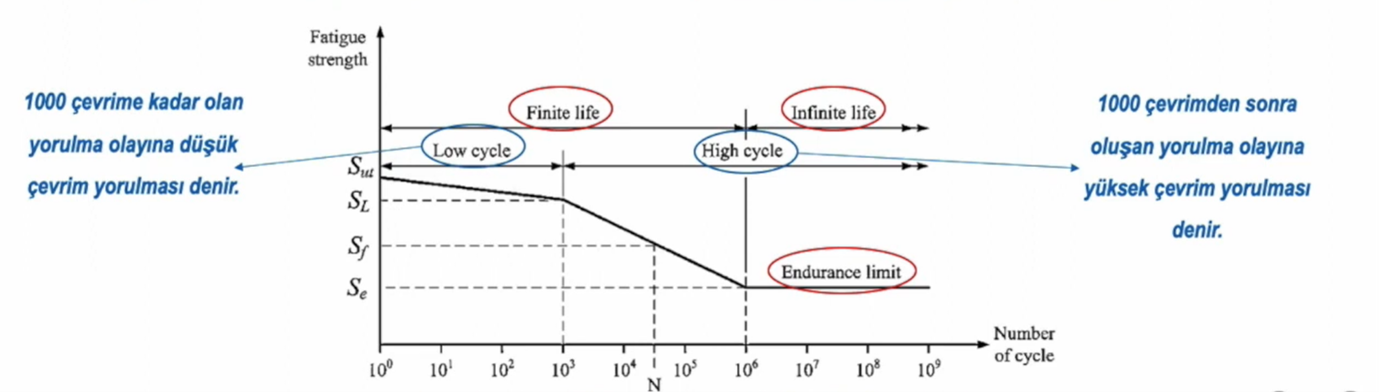

Tekrarlı yükler altında çalışan makine ve yapı elemanlarında oluşan gerilmelerin (tekrarlı gerilmeler), parçanın statik dayanımından düşük olmalarına rağmen belirli bir tekrarlama sayısı sonunda genellikle yüzeyde bir çatlak ve bunu takip eden kırılma olayına yorulma denir. Çatlağın ucundaki çentik lokal gerilme yığılmasına neden olur. Böylece çatlağın ucu tekrarlı plastik deformasyona uğrar. Ömrün büyük kısmı ilk çatlağın oluşmasına kadar geçen sürede harcanır. Bu grafiklere S-N eğrisi / diyagramı (stress vs. number of cycles) veya bulan kişiye atfen Wöhler eğrisi / diyagramı denir. X ekseni çevrim sayısını gösterirken, Y ekseni gerilme genliğini göstermektedir.

Şekil 1. Gerilme - Çevrim Sayısı Grafikleri

Endurance limit değeri veya altındaki gerilme değerlerinde malzeme hasara uğramaz. Dolayısıyla bu gerilme değerleri için malzemenin sonsuz ömre (sürekli mukavemet) sahip olacağı ve başka bir deyişle bu limit değerin üstündeki gerilmelerde malzemenin sonlu ömre (zamana bağlı mukavemet) sahip olacağı kabul edilmektedir.

Şekil 2. Yorulma Dayanımı – Çevrim Sayısı Grafikleri

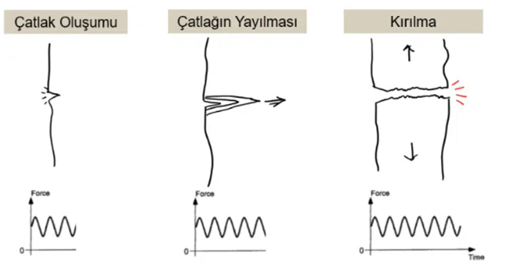

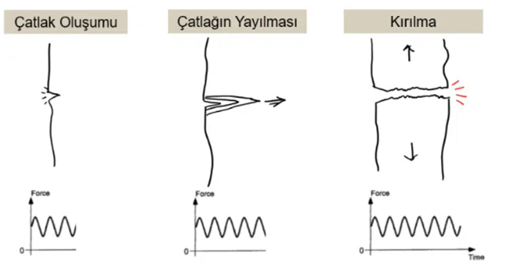

Yorulmanın Aşamaları:

Değişken genlikli yüklemeye maruz kalan bir elemanda, yorulma olayı üç aşamada meydana gelmektedir:

- Çatlak oluşumu

- Çatlak ilerlemesi

- Kırılma

Belirgin bir değere sahip olmayan malzemelerde yorulma dayanımı belirli çerim sayılarına denk gelen gerilme değerleri referans alınarak belirlenir. Bu durum literatürde; istif kusuru enerjisi, deformasyon sertleşmesi, atomsal titreşimler, dislokasyon hareketi vs. gibi farklı teorilerle açıklanmaktadır.

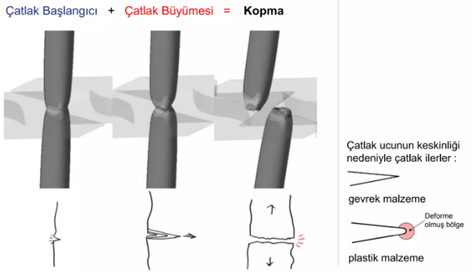

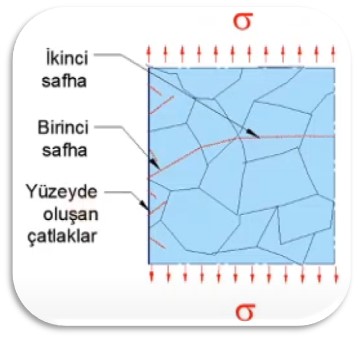

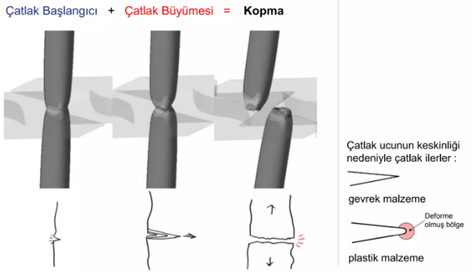

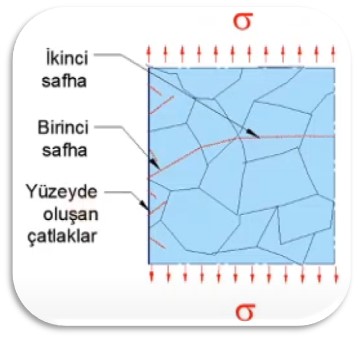

Tekrarlı yüklemeye maruz bir elemanda, mikroskobik boyutta bir çatlak oluşumu, bunu takiben makroskobik boyutta bir çatlak ilerlemesi ve yorulma ömrünün sonunda kırılma ile meydana gelen bu süreç, malzemenin toplam yorulma ömrünü oluşturmaktadır.

Şekil 3. Çatlak Oluşma Süreci

Malzemelerde yorulma, kayma bantlarında mikro çatlakların oluşmasıyla başlar ve çatlak oluşumu toplam ömrün büyük kısmını kapsar. İki aşamada da birbirinden farklı tahmine dayalı metotlar kullanılmaktadır. Bu yüzden yorulmada çatlak oluşumu ve yorulma çatlak ilerlemesi aşamalarının ayrı ayrı ele alınması gerekmektedir. Ayrıca bir diğer önemli nokta yorulmanın tersinmez bir olay olmasıdır. Malzemede yorulma olayı gerçekleşirken, yeni açılan yüzeylerde oksitlenme meydana gelmektedir.

Bunun yanında uygulanan yük sonucu oluşan hareket ile deformasyon sertleşmesi meydana gelmektedir. Yani, bir tam çevrim yüklemeden sonra malzemenin tamamen eski haline dönmesi söz konusu değildir. Bir malzemede mikro çatlak oluştuktan sonra, çatlak yük ekseni ile 45° oluşturacak şekilde ilerler ve sonrasında çatlak 90° ilerlemektedir. Bu esnada çatlak ucunda gerilme yığılması oluşur ve sonucunda birden fazla kayma sistemi devreye girmektedir. Yorulma olayının sonunda da, yorulmaya maruz kalan malzemenin kesiti artık yük taşıyamadığından kırılma olayı gerçekleşmektedir.

Şekil 4. Parçanın Kırılma Süreci

Yorulma Ömrü Hesaplaması:

Gerçek yapılara uygulanan çevrimsel yükün değişkenliği ve karmaşıklığı nedeniyle yapıların yorulma ömrünü tahmin etmek genellikle zordur. Yorulma ömrü hesaplanmasında en çok kullanılan üç yöntem şunlardır;

- S-N (Stress-Life, Wöhler Curve): Genel kesit veya lokal elastik gerilmeyi toplam ömürle ilişkilendirmektedir. Genellikle, yüksek sayıda tekrar ( ) ile stres akma dayanımının altında olduğu durumlarda kullanılmaktadır. S-N metodu lineer gerilim üzerinden hesaplanmasına rağmen, yorulma çatlak ucundaki plastik kesme geriniminden kaynaklanır. Malzeme kırılana kadar testi yapılarak elde edilmektedir.

- Lokal gerinim değerini çatlak başlangıcı ile ilişkilendirir. Çatlak başlangıcına kadar malzeme testi yapılmaktadır. Genelde her bölgede kullanılmaktadır.

- LEFM (Linear Elastic Fracture Mechanics, Crack Propagation): Doğrusal elastik kırılma mekaniği, elastik cisimlerdeki keskin çatlaklarla ilgilenen oldukça basitleştirilmiş ancak sofistike bir teoridir. Çatlağın ilerlemesini gerilme yoğunluğu ile değerlendirmektedir.

Ömrü Etkileyen Faktörler:

- Parça Geometrisi (Yüzey düzgünlüğü, çentikler, kaynaklama, birleştirme ve parça kalınlığı)

- Üretim Süreci (İmalat ve yüzey işlemi)

- Yük Dağılımı (Çevrim şekli, değeri, frekansı ve yük değişimi)

- Çevresel Etkiler

- Malzemenin Mikro Yapısı

Parça Geometrisi:

Çoğu yükleme senaryosunda, en büyük gerilim yapının yüzeyinde veya bireysel bileşenlerinde yaşanmaktadır. Yorulma hasarına neden olan çatlakların çoğu, özellikle yüksek gerilimli bölgelerde yüzeyden başladığından, yorulma ömrü büyük ölçüde yüzey durumuna ve gerilim konsantrasyonunun varlığına bağlıdır. Bir nesnenin şeklindeki herhangi bir kırılma veya düzensizlik, gerilim yoğunlaşmasına neden olabilir ve çatlakların oluşması için bir başlangıç noktası görevi görebilir. Yuvalar, delikler, kama yuvaları, vida dişleri ve benzeri özellikler bunlara örnektir.

Yuvarlama yarıçapı ne kadar küçük olursa, gerilim konsantrasyonu da o kadar yoğun olur; bu nedenle yapısal düzensizliklerden ve kesitte keskin köşelere neden olan ani değişikliklerden kaçınmak çok önemlidir. Kaynaklama ve birleştirmeler de geometrik süreksizlik yaratarak gerilme yığılmalarına sebep olur ve çatlak başlangıcına yol açar. Malzeme kalınlığı da yorulma mukavemetine etki etmektedir. Çelik malzemelerde kalınlık arttıkça lamellerin çatlama hassasiyeti artış göstermektedir. Bu yüzden kalın malzemelerde, haddelenmeye paralel, dik ve kalınlık yönlerinde izotropik özelliklerin elde edilmesi çok önemlidir.

Şekil 5. Parçanın Kopma Süreci

Üretim Süreci:

İlk imalat işleminden sonra parçanın yüzeyindeki çizikler ve oluklar gibi küçük kusurlar çentik etkisine neden olacak ve bu da yorulma ömrünü kısaltabilecektir. Polisaj yoluyla yüzey kalitesinin arttırılmasıyla malzemenin yorulma ömrünün uzatılması mümkündür. Yorulma performansını arttırmak için, en dış yüzey katmanında artık basınç gerilmeleri yaratılarak çatlak oluşumunun en aza indirilmesi için çaba sarf edilmektedir.

Bu işlem, top püskürtme olarak bilinen bir teknik kullanılarak gerçekleştirilebilir. Bunun dışında çelik alaşımlarında hem yüzey sertliğinin hem de yorulma ömrünün artırıldığı bir yöntem olan kabuk sertleştirme, parçanın yüksek sıcaklıklarda karbon veya azotça zengin bir ortama maruz bırakılmasıyla karbürleme veya nitrürleme işlemleriyle yapılabilmektedir. Üretim süreci sırasında, soğuk dövme, haddeleme ve ekstrüzyon gibi soğuk kalıcı şekillendirme teknikleri, oluşturdukları tane yönelimi nedeniyle yöne bağlı özelliklere sahip malzemelerle sonuçlanır. Kuvvet yönündeki yorulma mukavemeti diğer yönlere göre daha fazladır.

Şekil 6. Parçanın Yorulma Kusuru ve Mekanik Test

Yük Dağılımı:

Malzemenin farklı kısımları uygulama sırasında değişen seviyelerde strese maruz kaldığından, malzemenin yorulmaya karşı direncini değerlendirmek için yapılan yorulma testlerinde stresin türü çok önemlidir. Tipik olarak, eksenel gerilim ve düzlemsel bükülme gerilimi eklendiğinde sonuçlar neredeyse aynıdır; ancak, burulma gerilimi söz konusu olduğunda sonuçlar farklılık gösterir. Aynı gerilme türü için ortalama gerilmenin, gerilme genliğinin ve gerinim hızının etkileri de çok önemlidir. Ortalama gerilim değeri arttıkça malzemenin belirli bir çevrim sayısı boyunca dayanabileceği gerilim genliği azalır. Buna ek olarak uygulama işlemi sırasında ara sıra ortaya çıkan gerilmeler parçanın yorulma ömrünü kısaltabilmektedir. Frekansın yorulma testi sonuçları üzerindeki etkisi kesin olarak belirlenememekle birlikte, çoğu test cihazında kullanılan 200-10000 devir/dakika frekansının test sonuçlarını önemli ölçüde etkilemediği genel olarak kabul edilmektedir. Ancak çevrenin artan etkisi göz önüne alındığında, test hızı azaldıkça yorulma mukavemeti sınırının da azaldığı kabul edilmektedir. Ek olarak, aşırı yüksek frekanslarda malzeme içinde üretilen ısı hızlı bir şekilde dağıtılamaz ve bu da yorulma testi sonuçlarını olumsuz yönde etkilemektedir.

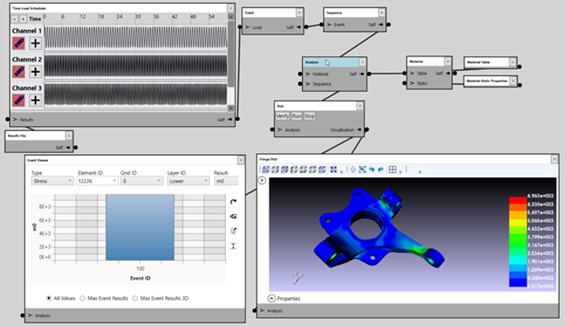

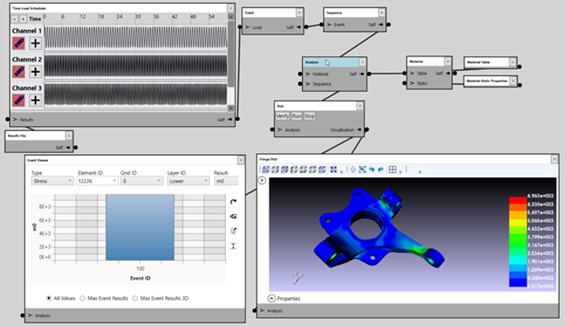

Şekil 7. CAEfatigue Arayüzü

Çevresel Etkiler:

Çevresel koşullar aynı zamanda malzemelerin yorulma davranışını da etkileyebilmektedir. Oda sıcaklığında yapılan deneylerde sıcaklık düştükçe malzemenin yorulma mukavemetinin arttığı ancak malzemenin çentiklere karşı duyarlılığının da arttığı gözlemlenmiştir. Oda sıcaklığının üzerindeki sıcaklıklarda yapılan deneylerde, sıcaklık arttıkça malzemelerin yorulma mukavemetinin azalma eğiliminde olduğu yaygın olarak gözlemlenmektedir. Test sıcaklığı belirli bir seviyeye ulaştığında yorulma yerine sürünme nedeniyle kopma meydana gelmektedir. Ayrıca, çalışma sırasında makine bileşenlerinin yaşadığı sıcaklık dalgalanmaları termal gerilimlere yol açabilir ve yorgunluğa katkıda bulunabilmektedir. Sıcaklıktaki ani bir değişiklik malzemenin kırılmasına neden oluyorsa buna termal şok, tekrarlanan termal gerilimler nedeniyle malzeme çatlıyorsa buna termal yorulma adı verilir.

Yorulma olayı öncesinde malzemenin korozyona uğraması nedeniyle, malzeme yüzeyinde oluşan pürüzlülük ve boşluklar çentik etkisine neden olarak stres birikmesine ve yorulma mukavemetinin azalmasına neden olur. Hem kimyasal korozyon süreci hem de mekanik yorulma süreci aynı anda meydana geldiğinde buna korozyon yorulması denir. Korozyon ve yorulma olayları aynı anda meydana geldiğinde malzemenin yorulma mukavemeti daha da azalmaktadır. Korozyon süreci çatlakların başlamasını ve yayılmasını hızlandırmaktadır. Ayrıca korozyon, yorulma testinde uygulanan frekansın etkisini değiştirmektedir. Düşük hızlı ortamlarda test süresinin uzun olması ve korozyonun artması nedeniyle, korozif koşullarda frekansın etkisini en aza indirmek için daha yüksek hızlarda çalışılması tavsiye edilmektedir.

Malzemenin Mikro Yapısı:

Malzemenin mikro yapısı, plastik deformasyon sürecini önleyerek veya değiştirerek çatlak büyümesini etkilemektedir. Uzun süreli yorulmaya maruz kaldığında malzemenin tane boyutu daha belirgin hale gelmektedir. Gerilim seviyelerinin yüksek olduğu geçici tükenme durumlarında çoğu metalin yorulma ömrü tane boyutundan etkilenmez. Bunun aksine, metaller daha düşük gerilim seviyeleri ile uzun süreli yorulma koşullarına maruz kaldıklarında, tane boyutu küçüldükçe yorulma ömürleri artma eğilimindedir. Yorulma özellikleri üzerindeki potansiyel olumsuz etki nedeniyle, en uzun çalışma ömrünü sağlamak için ortalama tane boyutunun kullanılması tavsiye edilmektedir.

Şekil 8. Yorulmada Çatlağın Oluşması ve İlerlemesi

CAEfatigue Arayüzü

CAEfatigue, zaman ve frekans düzleminde, gerilme (stress) ve birim şekil değiştirme (strain) sonuçlarını kullanarak yorulma hesabı yapabilen bir çözücüdür. Büyük modellerin yorulma analizleri, kolaylıkla ve hızlı bir şekilde yapılabilmektedir. Yapılacak analiz statik, dinamik, modal süperpoziyon veya frekans alanında olabilmektedir. Ek olarak, kullanıcı dostu bir arayüze sahiptir.

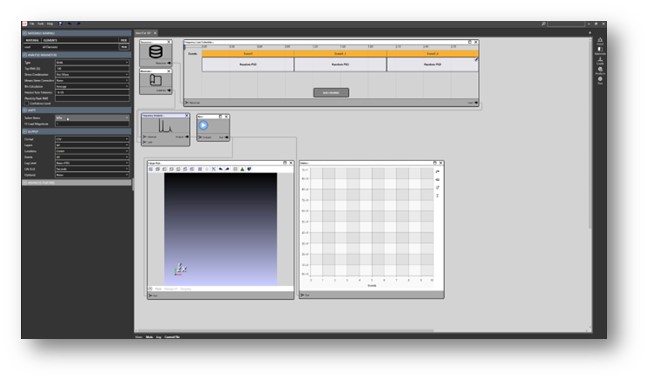

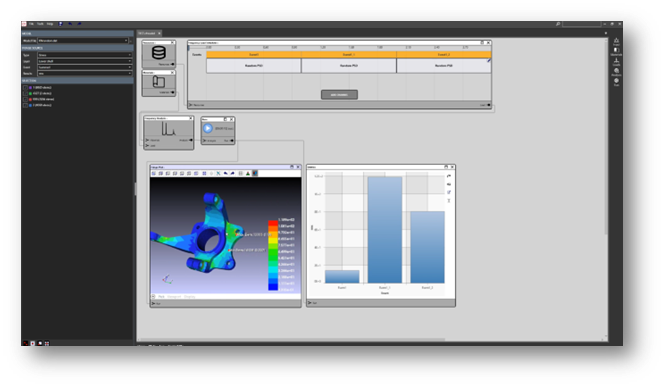

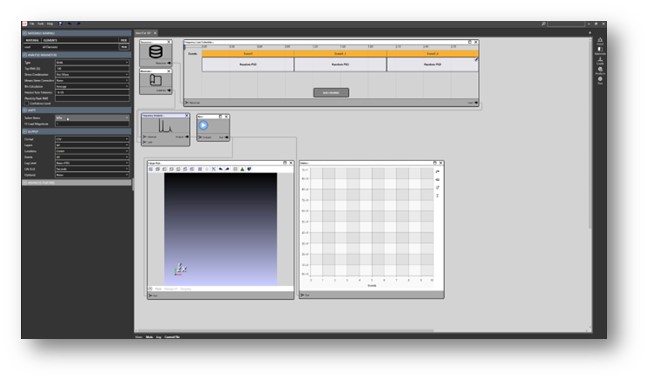

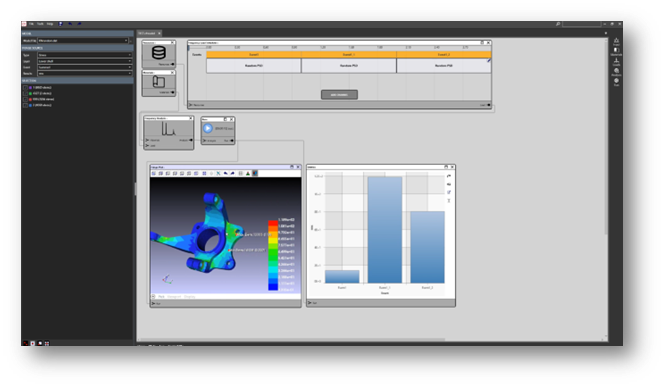

Gerçekleştirilmek istenen analize göre CAEfatigue içerisinde birçok iş akışı ve şablonu bulunmaktadır. “Base Shake Input PSD” şablonuna ait analizde, tek bir sarsıcıdan gelen sinyalin, girdiye (input) bağlı bir iş akış örneğine ait görseller aşağıdaki kısımda verilmiştir. Kullanıcı, bu tarz şablonları, analiz türüne bağlı sekmelerden (“Base Shake Input PSD Template” File- New – Processes Flow – Frequence Domain) açarak, sonlu elemanlar kısmından gelen sonuç dosyalarını girdi olarak besledikten sonra CAEfatigue içerisinde bulunan S-N ya da E-N malzeme veri tabanını girdi olarak vermesi gerekmektedir. Sonraki aşamada, yapıya uygulanacak yük spektrumları da girdi olarak verilip, analiz sonuçları hızlı şekilde elde edilebilmektedir.

Şekil 9. CAEfatigue Arayüzünde “Base Shake Input PSD” Şablonu

Şekil 10. CAEfatigue Arayüzünde “Base Shake Input PSD” Şablonu Örneğine Ait Analiz Sonuçlarının İncelenmesi

REFERANSLAR: CAEfatigue 2024.1 User Guide